como un portador de varios componentes y un centro de transmisión de señal de circuitos, tarjeta de circuito impreso se ha convertido en la parte más importante y crítica de los productos de información electrónica. su calidad y confiabilidad determinan la calidad y confiabilidad del equipo. sin embargo, debido al costo y las razones técnicas, el pcb tiene una gran cantidad de fallas en el proceso de producción y aplicación.

para este tipo de problema de falla, necesitamos algunas técnicas comunes de análisis de fallas para garantizar la calidad y confiabilidad de la PCB en la fabricación. este pasaje resume diez técnicas de falla para referencia.

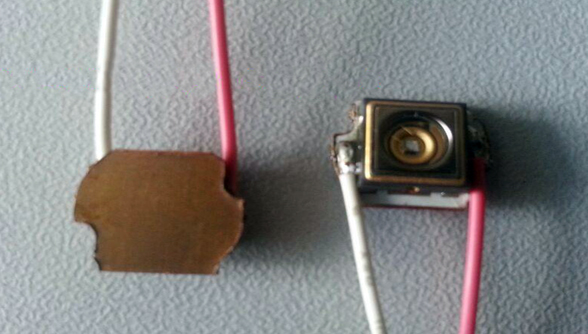

1. inspección de apariencia

inspección de apariencia es la inspección visual o el uso de instrumentos simples para inspeccionar la apariencia de la PCB con herramientas de microscopio estereoscópico, metalloscopio e incluso lupa, y para buscar piezas perdidas y evidencia física relacionada. la función principal es la localización de fallas y el juicio preliminar de base de cobre pcb modo de fallo. la inspección de la apariencia comprueba principalmente la contaminación, la corrosión, la posición de la placa de detonación, el cableado del circuito y la falla periódica, ya sea que el lote o el individuo estén siempre concentrados en un área determinada, y así sucesivamente. Además, se encuentra una gran cantidad de fallas en el pcb después de ensamblar el pcba, ya sea que el proceso de ensamblaje y la influencia de los materiales del proceso conduzcan a la falla, que es necesaria para verificar cuidadosamente las características de falla del área.

Fluoroscopio de 2.x rayos

para esas partes, que no pueden inspeccionarse a través de la apariencia y el agujero interno y otros defectos internos de la pcb, debemos usar un fluoroscopio de rayos X para verificarlo. El radioscopio de rayos X debe usar diferentes espesores de material o diferentes densidades de material para la absorción de rayos X o el diferente principio de la tasa de formación de imágenes. esta técnica se usa para verificar los defectos dentro del pcba juntas de soldadura, los defectos internos de los agujeros y la colocación de las juntas de soldadura defectuosas de los dispositivos bga o csp. la resolución del equipo de rayos X industrial actual puede alcanzar una micra, y es de equipos de imágenes 2D a 3D, incluso equipos de cinco dimensiones (5d) utilizados para la inspección de envases, pero este tipo de sistema de rayos X 5d es muy valioso, rara vez tiene aplicación práctica en la industria.

Análisis 3.slice

El análisis de corte es el proceso de obtención de la estructura de la sección transversal del pcb mediante muestreo, incrustación, corte, pulido, corrosión y observación. a través del análisis de sectores, podemos obtener información rica sobre la microestructura de tarjeta de circuito impreso (a través del orificio, recubrimiento, etc.), que puede proporcionar una buena base para el próximo paso de mejora de la calidad. pero el método es destructivo. una vez cortada, la muestra debe ser destruida. Mientras tanto, este método requiere un alto nivel de requisitos legales, y toma mucho tiempo hacer una muestra, que necesita un técnico calificado para completar. El proceso de operación de división de detalles es necesario para referir el proceso de ipc estándar ipc-tm-650 2.1.1 e ipc-ms-810.

4. microscopio acústico de exploración (sam)

actualmente, el microscopio de exploración ultrasónica en modo c se usa principalmente para encapsulación electrónica o análisis de ensamblaje. aprovechó la formación de imágenes por ultrasonidos de alta frecuencia, cuyos materiales se modifican por la amplitud y fase y polaridad resultantes bajo la reflexión discontinua de la interfaz. el método de escaneo es escanear el plano x-y a lo largo del eje z. por lo tanto, el microscopio acústico de exploración se puede usar para detectar componentes, materiales, defectos internos de la pcb y pcba , incluyendo grietas, capas, inclusión y orificios, etc. si el ancho de frecuencia de la exploración acústica es suficiente, los defectos internos de las juntas de soldadura pueden detectarse directamente.

la imagen acústica de escaneo típica es un color de alerta de color rojo que indica la presencia de un defecto. porque la gran cantidad de componentes de envases de plástico se utilizan en el proceso smt. se produce una gran cantidad de reflujo húmedo, que el dispositivo de sellado de plástico absorbente de humedad aparecerá en el fenómeno de fisuración de la capa interna o de sustrato cuando se devuelve la temperatura de proceso sin plomo más alta. en la alta temperatura del proceso sin plomo, ordinario tarjeta de circuito impreso a menudo aparecerá. en este punto, el microscopio acústico de escaneo resalta sus ventajas especiales en las pruebas no destructivas de alta densidad del pcb multicapa. sin embargo, la placa de detonación obvia se puede detectar solo por la apariencia visual.

5. análisis infrarrojo microscópico

el análisis infrarrojo microscópico es el método de combinar espectros infrarrojos con microscopio. utiliza diferentes materiales (principalmente compuestos orgánicos) para absorber diferentes espectros infrarrojos, analiza la composición química de los materiales, se combina con la microscopía que hace luz visible con luz infrarroja. Mientras esté en el campo visible, puede buscar contaminantes orgánicos trazables. si no hay microscopía, generalmente el espectro infrarrojo solo puede analizar una muestra con un tamaño de muestra grande. en el proceso electrónico, una gran cantidad de situaciones es que la contaminación traza puede conducir a la pobre capacidad de soldadura de las almohadillas o cables de tarjeta de circuito impreso . como puede imaginarse, es difícil resolver el problema del proceso sin el espectro infrarrojo del microscopio. El objetivo principal del análisis de micro-infrarrojos es analizar los contaminantes orgánicos en la superficie de las uniones soldadas o soldadas, analizar la causa de la corrosión o la capacidad de soldadura.

(continúe leyendo [técnica de análisis de falla de pcb completada (2)])